作者:金星机床发布时间:2017-03-20 09:13:52

第一部分:刀具材料

近代机制生产能力不断的大幅提高,尤其在大量生产的工作要求下,从事于大量且高速的切削工作。为发挥高性能工作母机应有之生产工作效能,则切削刀具尤须密切的配合。为了发挥刀具之切削能力,故刀具材料需有显着之进展与改良,目前使用之各种刀具材料均有其特性以适应各种不同加工的要求。一般刀具材料必须具备的性能为生产制造费用须最低、具有高温之抵抗软化的能力、低的摩擦系数、较高的抵抗磨耗性质,导热性良好、充分的韧性以及耐冲击性等等,一般使用的刀具材料有下列几种:高速钢、烧结式碳化物 Carbides 、瓷金工具Cermets 、陶瓷刀具Ceramics、CBN刀具

▌高速钢High-Speed Steel

1900年发展成功之切削刀具材料为切削工具钢之一种,含有钨、铬、钼、钒、钴等合金元素。因含有较多的合金元素故有相当高的硬度,经热处理后其硬度可高达HRc 68。做为切削工具在高速切削时其刀锋即使被加热至500~600℃也不会产生回火软化,仍能保持其硬度之性质,而且在高温时硬度降低极微,是刀具材料所具备的重要性质之一,故能耐高温及重切削。一般常用者有钨W系高速钢以及钼Mo系高速钢:

1、钨W系高速钢-系为钢基中含有18%钨、4 %铬以及 1%钒,为一般之多用途刀具材料。

2、钼Mo系高速钢-此为W系高速钢中W之含量降至6 %后,再加入4.5~7 %钼的合金钢,具有良好之韧性及耐冲击性。适合于制造强力之切削、耐磨刀具,如铣刀、螺丝攻等。

▌烧结式硬质合金

钢的麻田散铁Martensite组织中如果分布着有特殊碳化物的话,其比单是麻田散铁组织的钢更具有磨耗性,但是麻田散铁在高温时会失去其硬度,要改良此缺点的方法为使碳化物的量增加。可能的话,能做成全部都是碳化物的工具最好。但是一般碳化物的熔点很高,无法以熔解法来制造。所以必须利用烧结法(sintering)来固着碳化物,利用烧结方式产生的工具材料中有:碳化物超硬合金(Carbides)、瓷金工具(Cermet Tools)、陶瓷工具(Ceramic Tools)、多晶钻石刀具( CBN )

▌碳化物超硬合金Sintered Hard Carbides

以碳化钨WC、碳化钛TiC、碳化钽TaC 等粉末以适当比例之钴Co金属粉末,压成适当形状之压块,经过半烧结后以增加其强度,然后修整成正确之形状之尺寸,然后以钴粉为粘结剂再于1500 ℃烧结完成。烧结后硬度大增,约为HRa 90~92。碳化物超硬合金比高速钢具有更高的高温硬度,温度即使于1200 ℃也不会损害其刀刃之性质,而且抗压强度大、耐磨耗性佳,其切削效率约为高速钢之三倍。故此合金被广泛使用于钢的切削用途上,一般碳化物材料之使用上可分为下类几种:

1、K级碳化物—碳化钨加钴粉制造而成,密度大、耐磨耗高、又称为普通碳化物。但是因为其韧性低,不宜用于切削性不良之材料,适用于切削铸铁、非铁金属以及硬化钢。

2、P级碳化物—碳化钨加碳化钛及钴粉制成,密度较小、耐磨耗,又称为钛碳化物,适用于一般材料、钢材之切削。

3、M级碳化物——碳化钽及钴粉制造而成,密度与K级相同。其性质介于P、K级碳化物之间,具有相当之强度及韧性,又称为钽碳化物。适用于切削不锈钢、合金钢、延性铸钢等抗拉强度大而难以切削的材料。

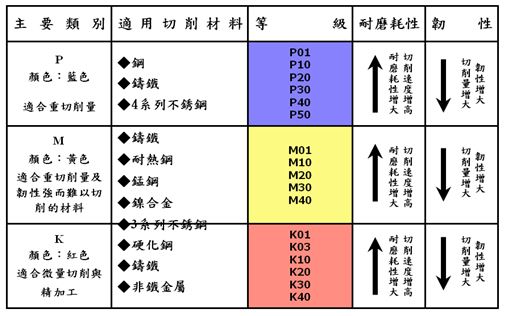

4、ISO分类-碳化物系列

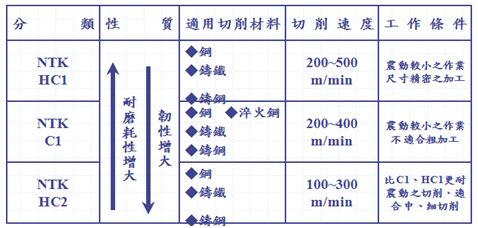

▌瓷金工具Cermet Tools

碳化硅TiC具有良好的高温硬度、高温耐氧化性、耐凹蚀性Crater,所以开发出TiC与Ni的烧结合金,称之为瓷金工具。为介于碳化物合金与陶瓷工具之间的工具材料。

材质种类:TiC(Titan Carbide)碳化钛(最常使用)、TiCN(Titan Carbonitrit)氮碳化钛、TiN(Titan Nitrit)氮化钛、WC(Wolfram Carbide)碳化钨

金属结合剂: Ni / Co(Nickel / Cobalt)镍/钴。

瓷金工具的优 点:特点:适合切削高硬度的超硬合金或是用来作钢及铸铁材料的精加工。

▌陶瓷工具Ceramic Tools

陶瓷工具可分为两种基本类型: A型& B型

A型:以氧化铝(Al 2O3 ) 为主,A1即纯的氧化铝;A2即添加20﹪~ 40﹪的碳化钛(TiC)和氮化钛(TiN)来加以混和;A3即增加碳化硅晶体的含量,A型以氧化铝(Al 2O3)为主体,而类似于陶瓷器的材料。通常是在纯度为99.5%以上的Al 2O3中加入微量的MgO、CaO、Na2O、K2O、SiO2等而在1600℃以上加以烧结制成。与前述瓷金工具不同的是烧结时不使用结合剂。MgO、SiO2的添加物是为了保持Al 2O3粒子的细微,而且使密度增加。在高温时具有极大的硬度及强度,此为其特征。所以可比WC系超硬合金在更高的速度进行切削,而且在切削时可以不需要使用切削剂。但是因为陶瓷工具比WC系合金更脆而缺乏耐冲击性,所以仅做为最后精加工或半最后加工用的切削工具。

B型以氮化硅(Si3N4 )为主体,氮化物系陶瓷中之氮化硅(Si3N4 )因其热冲击抵抗大,机械强度可维持到高温,另外亦有优良的耐氧化性及耐蚀性所以适合高温机械零件与切削工具等。近年来已成为最重要的机械零件用新陶瓷。

陶瓷刀具的选用

陶瓷刀具又称为氧化刀具,硬度极高,可达到HRa 94。陶瓷的耐热性可达到1200℃,有极高之抗压强度,不过脆性太大所以强度不高,因此切削量不能太大,故适合最后精加工或半最后加工用之切削工具或是其他高度耐磨之非金属。

▌多晶钻石刀具 CBN

在以氮化物做为切削刀具中,除了氮化硅Si3N4以外,尚有氮化硼BN与氮化铝AlN〈皆为烧结体〉,其性质皆为硬度极高、抗热性佳。尤其是以BN为立方晶结构的立方晶氮化硼CBN具代表性。立方晶结构的氮化硼使它成为仅次于钻石(Diamond)之后最硬的材料。用此类材料所作成的切削工具,其承受温度可达到2000℃,但是与陶瓷刀具一样,因为脆性太大所以强度不高,因此切削量不能太大,故只适合最后精加工用之切削工具或适用于超过50HRC的硬化合金钢与铸铁之精加工或是其他高度耐磨之工件材料。使用CBN做为切削刀具时,其切削速度为500~1000m/min,在普通工具机之速度下是不足以产生足够之切削速度来配合。

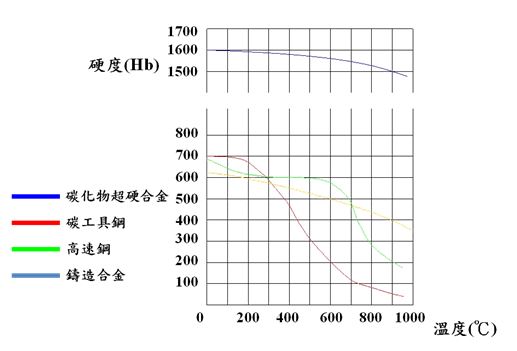

第二部分:各种工具材料的高温硬度

第三部分:刀具镀层

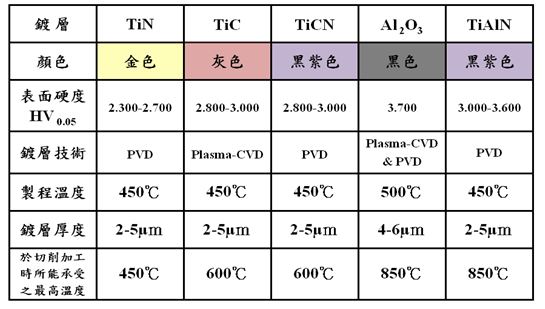

由于工程材料不断持续的发展,在1960年之后,陆续开发出新一代的合金材料。这些新材料不仅有高强度,而且具有高磨损性甚至有极高的化学性质,在切削时会与切削刀具产生化学作用造成侵蚀现象。除此之外,在时间及成本降低的要求下,高速切削正逐渐被人们广泛的接受。因此以往的刀具材料已不敷人们的需求。在因应如此严格的需求下,发展出刀具材料再加上镀层保护。具有镀层保护的刀具其寿命将近是一般没有镀层刀具的10倍,常见的刀具镀层有下列几种:uncoated 未镀层、TiN 氮化钛、TiCN 氮碳化钛 TiAlN 氮铝钛、Al2O3 氧化铝

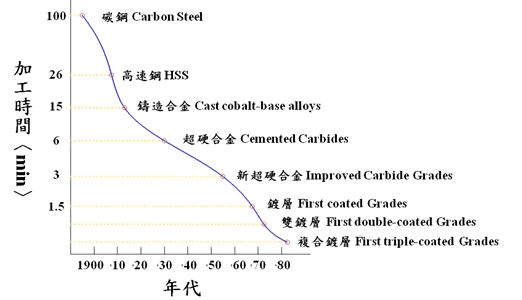

▌刀具材料及刀具镀层与加工时间

上图表显示出自1900年后至今,由于刀具技术的发展使得切削时间缩短了100倍。而在1960年之后,因为镀层刀具的出现,缩短了4倍的加工时间。

一般刀具的镀层厚度在5~10 μm,镀层应有以下的特点以符合需求:

a、在温度不断的提升下,仍能保持相当的硬度。

b、稳定的化学性质并且不会与工件的材料发生作用。

c、热传导性低。

d、与刀具材质的结合性良好、不会发生剥落或裂开。

e、多孔性低,最好不会产生孔洞。

镀层的好处可以强化刀具材料的硬度、韧性以及热传导性。具有镀层保护的刀具其寿命将近是一般没有镀层刀具的10倍。而无镀层的刀具,可以用于一般的切削速度,或于老旧机台使用较低的速度,亦可重新研磨或修改再使用。

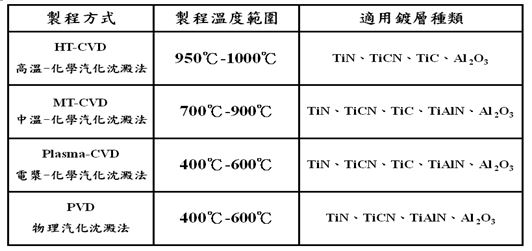

▌镀层技术

镀层的产生为使用汽化沉淀法制作,通常所使用的有两种方法-化学汽化沈淀法CVD以及物理汽化沈淀法PVD。汽化沉淀法可有效的控制其成分组成、厚度以及多孔性。

▌镀层特色

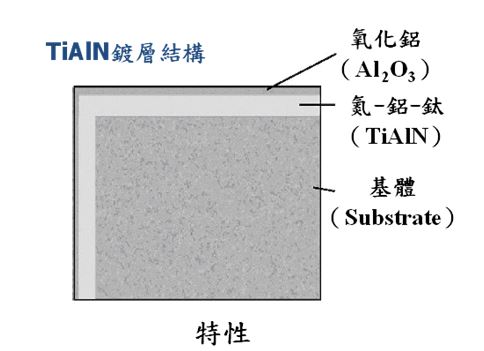

▌氮-铝-钛(TiAlN)镀层的优点

为在基体上度上一层氮-铝-钛的镀层。使用这样的材料当作切削工具时,由于温度升高,镀层中的铝会被释放出来并且与氧结合产生氧化铝(Al 2O3)而披覆在切削工具外面形成一层薄膜。由于氧化铝本身不易氧化,所以不易锈蚀,形成薄膜披覆在切削工具上时可防止受到侵蚀;而且在高温时氧化铝具有更佳的强度以及硬度,如同陶瓷工具一样可在更高的速度切削。

数控机床

自动化加工单元

普通机床

鲁公网安备 37131102371344号

鲁公网安备 37131102371344号